برای اولینبار در صنعت کشور با استفاده از مدل همسازی صورت گرفت:

ارتقای كیفیت ورق قلعاندود فولاد مباركه به بالای 80 درصد

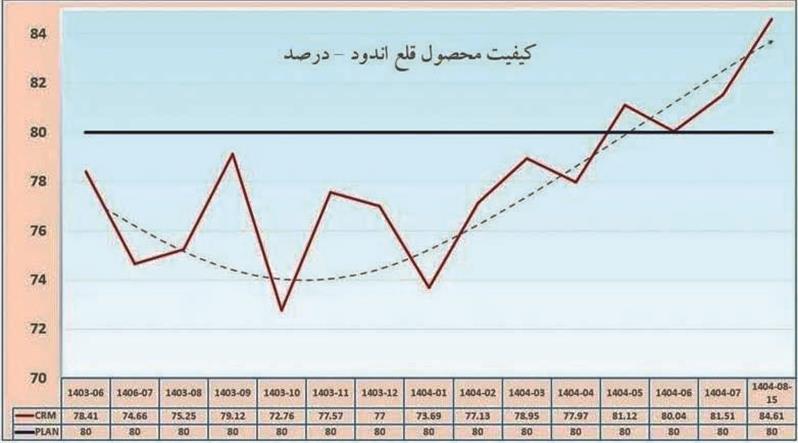

بهکارگیری مدل همسازی نادلر–تاشمن در زنجیره تولید ورق قلعاندود شرکت فولاد مبارکه پس از یازدهماه افت کیفیت، منجر به افزایش ۵ واحدی شاخص کیفیت و دستیابی به سطح بیش از ۸۰ درصد شد. این دستاورد با استفاده از تحلیلهای سیستمی، هوش مصنوعی، شش سیگما و پایش ۳۰۰ کد عیب حاصل شد و به گفته محسن استکی، مدیر ناحیه نورد سرد، گامی مؤثر در تثبیت کیفیت محصولات حساس این شرکت است.

به گزارش معدن نیوز، بهکارگیری مدل همسازی نادلر–تاشمن در زنجیره تولید ورق قلعاندود شرکت فولاد مبارکه پس از یازدهماه افت کیفیت، منجر به افزایش ۵ واحدی شاخص کیفیت و دستیابی به سطح بیش از ۸۰ درصد شد. این دستاورد با استفاده از تحلیلهای سیستمی، هوش مصنوعی، شش سیگما و پایش ۳۰۰ کد عیب حاصل شد و به گفته محسن استکی، مدیر ناحیه نورد سرد، گامی مؤثر در تثبیت کیفیت محصولات حساس این شرکت است.

با اجرای مدل مدیریتی همسازی نادلر–تاشمن در زنجیره تولید ورق قلعاندود، کیفیت محصول پس از یازده ماه افت، با رشد ۵ واحدی به بیش از ۸۱ درصد رسید.

محسن استکی، مدیر ناحیه نورد سرد فولاد مبارکه، با اعلام این خبر گفت: کیفیت در نورد سرد، عامل مستقیم رضایت مشتری است؛ زیرا در محصول ورق قلعاندود، کوچکترین نوسان کیفی میتواند در صنایع حساس مانند بستهبندی غذایی، دارویی و شیمیایی تأثیرگذار باشد.

وی توضیح داد که مدل همسازی نادلر–تاشمن، با تمرکز بر چهار مؤلفهی «کار، انسان، ساختار و فرهنگ»، ابزار مؤثری برای شناسایی و اصلاح ناهمسازیها در زنجیره تولید است. بر همین اساس، استکی افزود: پیادهسازی این مدل بهصورت افقی و عمودی بین خطوط مختلف انجام شد و یک کارشناس فنی بهعنوان محور زنجیره انتخاب شد. با برگزاری جلسات میدانی و اصلاح ساختارها بر مبنای همدلی و توان تخصصی نیروها، پروژه ارتقای کیفیت محصول شکل گرفت.

طبق دادههای فنی منتشرشده، میانگین کیفیت محصولات قلعاندود که پیشتر ۷۶.۵٪ بود، در سه ماه اخیر به حدود ۸۱٪ ارتقا یافته است. با آنکه نسبت کلافهای دشوارگرید ۳۶۲۹ از ۳۰٪ به ۴۲٪ افزایش یافته، ثبات کیفی نیز حفظ شده است.

استکی افزود: ده خط تولید، گروههای فنی و تعمیراتی، دفتر فنی ناحیه نورد سرد و کارشناسان کنترل کیفی در اجرای این طرح مشارکت داشتند. علاوه بر مدل نادلر–تاشمن، از ابزارهای هوش مصنوعی و شش سیگما برای تحلیل بیش از ۳۰۰ کد عیب در زنجیره بهره گرفته شد که نقش مهمی در رفع مشکلات و بهبود کیفی داشت.

مدیر ناحیه نورد سرد در پایان از همکاری تمامی نیروهای تولیدی، فنی، برنامهریزی و کنترل کیفی نورد سرد تشکر و این موفقیت را به مدیریت ارشد فولاد مبارکه تبریک گفت.

در ادامه، کارشناسان و مدیران خطوط شامل محسن زارع، پیمان شفیعی، سرژیک پارسامیان، سید کمالالدین داورپناه، حمیدرضا شیخ زازرانی، محمدحسین خدادادی، علیرضا علیخانی، مهدی چکشی، بهنام شریفی، مهدی شفیعی، احمد خاکسار و علی جعفری، اقدامات متعدد اصلاحی را شرح دادند که شامل:

بازنگری فرآیندها، کنترل پارامترهای نورد، تنظیم کشش بینقفسهای، بازآموزی نیروهای پروسس، کاهش زمان ماند کلافها، ارتقای سیستم شستوشوی اسید، اصلاح دستورالعملهای خط تمپر، ثبت دادههای غلتکها در سیستم EIS، بهبود اتوماسیون، و کاهش آلودگیهای روغنی و آهن پودری بود.

ترکیب این اقدامات منجر شد تا زنجیره تولید ورق قلعاندود فولاد مبارکه به عنوان نماد فناوری و کیفیت پایدار در صنعت فولاد ایران شناخته شود.