- نوشته شده توسط:

امیدرضا طالشیان

-

سه شنبه ۲۲ اسفند ۱۴۰۲ - ۱۳:۱۴:۰۶

-

۴۱۹ بازديد

-

چاپ

پایگاه خبری معدن نیوز -کربن زدایی عمیق صنعت فولاد جهانی بدون انتقال نهایی از سوخت های فسیلی به انرژی های تجدیدپذیر و به ویژه هیدروژن (H۲) امکان پذیر نیست. با این حال فناوریهای مبتنی بر هیدروژن در آینده بسیار دور تحقق پذیر هستند و مدت زیادی طول خواهد کشید تا تحقق یابد.

به گزارش معدن نیوز -کربن زدایی عمیق صنعت فولاد جهانی بدون انتقال نهایی از سوخت های فسیلی به انرژی های تجدیدپذیر و به ویژه هیدروژن (H2) امکان پذیر نیست. با این حال فناوریهای مبتنی بر هیدروژن در آینده بسیار دور تحقق پذیر هستند و مدت زیادی طول خواهد کشید تا تحقق یابد.

به عنوان مثال، ArcelorMittal نزدیک به 2 میلیارد یورو یارانه از دولت های فرانسه، آلمان و اسپانیا جمع آوری کرده است تا از فناوری قوس الکتریکی بر پایه زغال سنگ به فناوری DRI مبتنی بر NG (و در نهایت H2) حرکت کند.

گرین استیل در حال حاضر 1.5 میلیون تن (میلیون تن) فولاد با انتشار دی اکسید کربن بسیار کم را در قراردادهای 7 ساله با خریدارانی که مایل به پرداخت پیش پرداخت حتی قبل از شروع عملیات تجاری هستند، پیش فروش کرده است و البته فقط در اروپا نیست که DRI مبتنی بر هیدروژن در حال پیشرفت است.

شرایطی که برای تسهیل انتقال به فناوری هیدروژن پایه لازم است عبارتند از:

- کاهش هزینه برق تولید شده از انرژی های تجدیدپذیر

- افزایش مقیاس تولید هیدروژن

- بازارهای کربن در حال ظهور و مالیات

- تقاضای ترجیحی برای فولاد کم کربن از بخش دولتی و خصوصی

- هیدروژن در کربن زدایی فولاد

با استفاده از میانگین جهانی توان شبکه برای الکترولیز، استفاده از هیدروژن به جای کک، شدت کربن فرآیند ساخت فولاد را به میزان قابل توجهی کاهش می دهد.

در بسیاری از اقتصادهای توسعهیافته که در آن شبکههای برق منابع تولید کربن دی اکسید فشرده کمتری دارند، الکترولیز میتواند فوراً شروع به کربنزدایی این صنعت کند که کاهش آن سخت است.

برای اقتصادهایی که بخش بزرگی از انرژی زغال سنگ در شبکه خود دارند، مانند هند و چین هیدروژن همچنان میتواند انتشار گازهای گلخانهای در صنعت فولاد را کاهش دهد.

تحقیقات انجام شده توسط شرکای HYBRIT که بر روی یک فناوری پیشگام کار می کند، نشان می دهد که یک کوره بلند 1600 کیلوگرم CO2 از احتراق زغال سنگ کک و نفت برای تولید یک تن فولاد خام منتشر می کند. مسیر DRI اما تنها 25 کیلوگرم دیاکسید کربن منتشر میکند در حالی که تقریباً 58 کیلوگرم هیدروژن مصرف میکند و به نوبه خود از 2633 کیلووات ساعت نیرو استفاده میکند.

برخلاف حمل و نقل زمینی یا کشتیرانی یا حتی به عنوان منبع گرمای صنعتی، پتانسیل هیدروژن برای کاهش انتشار گازهای گلخانه ای در بخش فولاد بالاترین میزان است زیرا نه تنها به عنوان سوخت بلکه به عنوان یک کاهش دهنده در جذب کربن دی اکسید نیز استفاده می شود.

فاکتور هزینه

برخی از شرکتها در حال توسعه و به کارگیری فناوری هیدروژن پایه هستند که عملاً انتشار مستقیم گازهای گلخانهای را از فرآیند آهنسازی حذف میکند. پروژه های کلیدی شامل HYBRIT (SSAB / LKAB / Vattenfall) و پروژه آزمایشی هامبورگ ArcelorMittal است.

گروه دیگری از فولادسازان به استفاده انتقالی از هیدروژن با ترکیب آن با احیاکننده های مبتنی بر سوخت های فسیلی و استفاده از آن در فرآیندهای فولادسازی معمولی (BF و DRI) برای بهبود کارایی GHG نگاه می کنند.

با این حال، Geert Van Poelvoorde، مدیرعامل عملیات اروپایی ArcerlorMittal، اخیراً در مصاحبه ای گفته است که استفاده از هیدروژن در عملیات اروپایی این شرکت در حال حاضر به دلیل ملاحظات هزینه غیرقابل اجرا است.

قیمت های هیدروژن در اتحادیه اروپا، حتی با در نظر گرفتن قیمت کربن، در حال حاضر از نظر رقابت غیرقابل دوام هستند. این به این معنی است که نرخ های بالاتر ترکیب H2 و انتقال نهایی به H2 ممکن است به طور نامحدود در میان چشم انداز واردات DRI و انرژی پاک از خاورمیانه و آفریقا به تعویق بیفتد.

تجزیه و تحلیل آژانس بین المللی انرژی نشان داده است که هزینه تولید H2 از برق تجدیدپذیر ممکن است تا سال 2030 به دلیل کاهش هزینه های انرژی های تجدیدپذیر و افزایش تولید H2 30 درصد کاهش یابد.

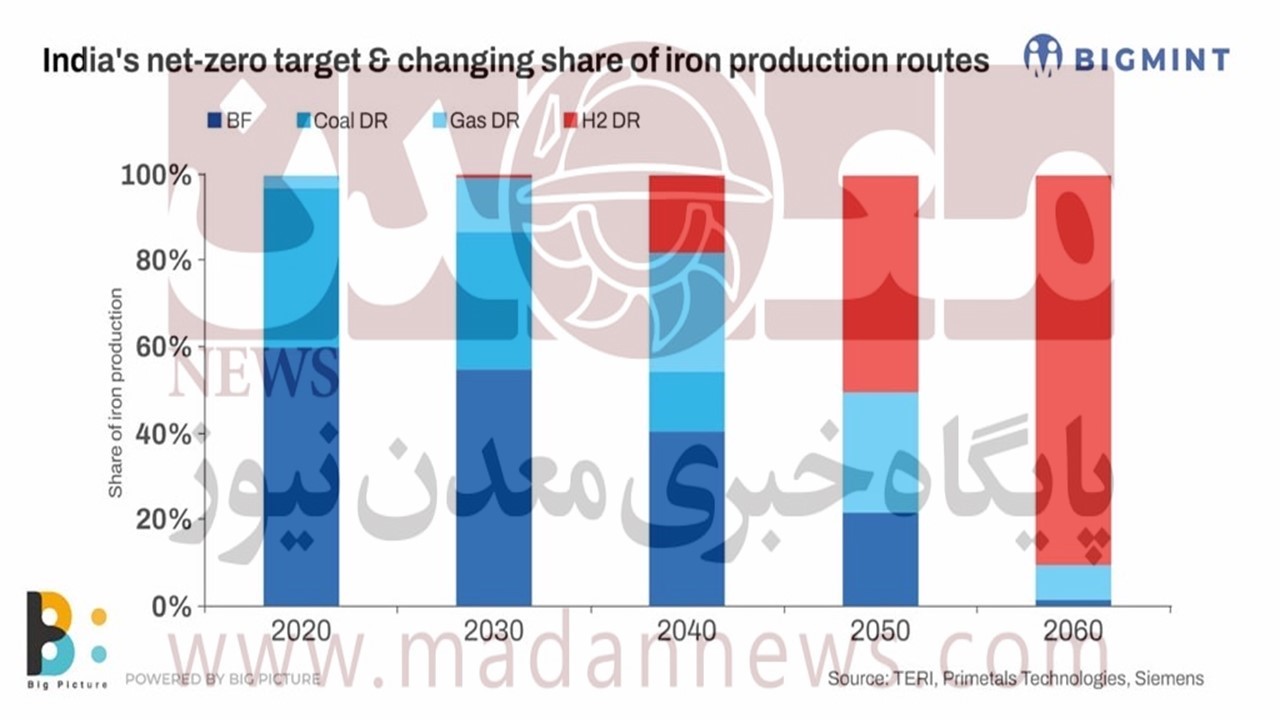

هند کجا ایستاده است؟

هند بزرگترین تولیدکننده DRI در جهان است، اما انتقال به DRI کم کربن در مقایسه با سایر نقاط جهان بسیار کندتر خواهد بود. یک مطالعه اخیر نشان داده است که در هند نیروگاههای DR مبتنی بر گاز در طول دهه 2020، عمدتاً با استفاده از NG نصب خواهند شد. محدودیت عرضه گاز داخلی به این معنی است که واردات باید افزایش یابد و با توجه به قیمتهای بالاتر، از تولیدکنندگان فولاد حمایت شود.

واحدهای احیای مستقیم زغال سنگ دارای طول عمر کمتری نسبت به BFها هستند و بنابراین، در این سناریو، احتمالاً این واحدها قبل از سال 2050 به تدریج حذف می شوند و واحدهای DRI مبتنی بر NG و H2 به جای آنها مستقر می شوند.

shortlink:

https://www.madannews.ir/Fa/News/638993

تا کنون هیچ نظری ارسال نشده است ...